Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Teknologi gerbang dielektrik dan gerbang logam dielektrik tinggi (selanjutnya disebut HKMG) memungkinkan hukum Moore untuk melanjutkan pada simpul 45/32 nm. Proses HKMG saat ini memiliki dua skema integrasi utama, yaitu "gerbang pertama" dan "gerbang belakang". [Gerbang "juga disebut sebagai gerbang yang dapat diganti (selanjutnya disebut RMG). Saat menggunakan proses ini, dielektrik gerbang dielektrik tinggi tidak perlu melalui langkah suhu tinggi, sehingga VT offset kecil dan Keandalan chip lebih tinggi. Oleh karena itu, industri lebih cenderung memilih proses RMG ketika memproduksi chip kinerja tinggi. Namun, proses RMG melibatkan lebih banyak langkah proses dan menghadapi lebih banyak kesulitan proses dan kendala desain. Salah satu kesulitannya adalah bahwa Kerataan sangat sulit dicapai.

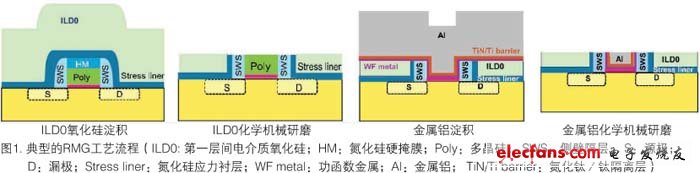

Aliran proses RMG yang khas meliputi (Gbr. 1): pembentukan struktur gerbang polisilikon sementara, pengendapan silikon oksida dielektrik interlayer pertama (ILD0), pemolesan mekanik kimia ILD0 sampai gerbang polisilikon sementara benar -benar terpapar, dan The ILD0 Etsa menghilangkan gerbang polisilikon. Polar, deposisi bahan fungsi kerja, pengendapan aluminium logam, dan pemolesan mekanik kimia dari aluminium logam. Sebagai salah satu langkah proses RMG, pemolesan mekanik kimia ILD0 sangat penting untuk pembentukan halus struktur HKMG.

Karena struktur gerbang membutuhkan kontrol dimensi yang sangat ketat (WIW dan WID), kurangnya proses yang secara ketat mengontrol ketebalan pemolesan akhir akan menyebabkan serangkaian masalah integrasi proses seperti fluktuasi resistensi gerbang dan pengisian gerbang yang tidak memadai. Paparan sumber/tiriskan dan banyak lagi. Masalah -masalah ini pada akhirnya akan merusak kinerja chip. Untuk memastikan kinerja dan keandalan chip yang sangat baik, proses pembuatan harus secara ketat mengontrol perbedaan ketebalan WIW, WID dan WTW.

Bahan Terapan telah berhasil mengembangkan proses CMP tiga langkah pada mesin LK Refleksion® untuk mengatasi masalah kontrol WIW, WID dan WTW selama pemolesan mekanik kimia ILD0. Langkah pertama (P1), penggilingan menghilangkan sebagian besar bahan dielektrik ILD0; Langkah kedua (P2), terus menggiling dengan FA, berhenti setelah menghubungi lapisan silikon nitrida di wilayah gerbang; Langkah ketiga (P3), gerbang lapisan silikon nitrida di wilayah ini benar -benar aus dan gerbang polisilikon sepenuhnya terbuka. Gambar 2 menunjukkan seluruh proses penghilangan butir silika di daerah parit selama ILD0 CMP.

Detail Eksperimental

Mesin gerinda LK Refleksion® Bahan Terapan mencakup cakram penggilingan FA dan dua cakram penggilingan putar standar, menggunakan kepala penggilingan titan Contourtm yang mengontrol tekanan di lima zona terpisah (Gambar 3). Disk penggilingan FA dilengkapi dengan slurryfreetm tetap gulungan abrasif dan bantalan pemolesan dasar p6900 slurryfree dari 3m. Disk penggilingan bubur dilengkapi dengan pad pemolesan IC1010TM yang diproduksi oleh Dow Chemical Co., Ltd. dan sikat pemolesan pemolesan yang diproduksi oleh perusahaan 3M. P1 menggunakan bubur silika SS-12 semi-sperser yang diproduksi oleh Cabot Corporation; P2 menggunakan bubur FA; dan P3 menggunakan bubur khusus.

Artikel ini akan menyatukan penggunaan struktur gerbang yang disederhanakan (Gambar 4) untuk mengevaluasi kinerja berbagai proses. Struktur wilayah gerbang berasal dari atas ke bawah: silikon oksida/silikon nitrida/polisilikon/gerbang oksida/silikon kristal tunggal, dan [alur "mengacu pada daerah antara gerbang dan gerbang (struktur: silikon oksida)/silikon monokristalin/monokristalin/monokristalin/monokristalin/monokristalin/monokristalin/monokristalin/monokristalin/monokristalin/monokristalin/monokristalin/monokristalin ). Di area pengukuran memiliki ukuran yang lebih besar dari 50 μm, ketebalan film diukur menggunakan nanotm 9010b dari nanometrik. Untuk titik pengukuran dengan ukuran gerbang kurang dari 100 nm, pengamatan bagian longitudinal dengan memindai mikroskop elektron (SEM) diperlukan diperlukan . Dalam makalah ini, bagian dari sampel diperoleh dengan pemisahan mekanis untuk mendapatkan bagian longitudinal dari wafer; bagian lain dari sampel sebagian dipotong oleh balok ion terfokus (FIB) untuk mengekspos bagian longitudinal.

hasil dan Diskusi

P3 membutuhkan bubur non-selektif

Karena persyaratan kerataan setelah P3 sangat ketat, penggilingan P3 cenderung menggunakan bubur non-selektif. Bubur memiliki tingkat abrasif yang cukup besar pada silikon nitrida, silikon oksida dan polisilikon. Pertama, laju penggilingan silikon nitrida harus cukup tinggi untuk memastikan paparan lengkap gerbang polisilikon. Jika laju pemolesan silikon oksida secara signifikan lebih rendah daripada silikon nitrida dan polisilikon, hal itu dapat menyebabkan daerah alur secara signifikan cembung dan memburuk dengan pembersihan berlebih. Jika laju pemolesan polisilikon secara signifikan lebih rendah daripada silikon nitrida dan silikon oksida, perbedaan ketinggian antara gerbang dan parit sangat sensitif terhadap penggilingan yang tidak memadai atau berlebihan. Penggunaan bubur non-selektif akan mengurangi variasi perbedaan tinggi antara gerbang dan parit karena waktu penggilingan P3 yang berbeda.

Proses P2 FA dapat mengurangi perbedaan ketebalan wid dari parit silikon oksida setelah P3

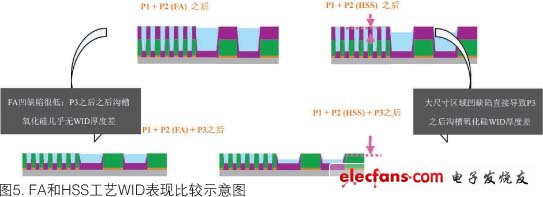

Proses FA telah banyak digunakan untuk isolasi parit dangkal (STI) penggilingan langsung. FA dapat secara selektif berhenti di permukaan silikon nitrida dan menunjukkan kerataan pemolesan yang sangat baik dan cacat cekung rendah. Mirip dengan STI, penggilingan ILD0 juga termasuk langkah berhenti di permukaan silikon nitrida. Kehilangan nitrida silikon yang sangat rendah dan cacat reses silikon oksida yang sangat rendah menjadikan FA kunci untuk kontrol ketebalan WIW dan wid dalam proses penggilingan ILD0. Di wilayah gerbang yang padat, karena ukuran fitur yang kecil, cacat cekung umumnya rendah terlepas dari proses FA atau proses penggilingan bubur (HSS) yang sangat selektif (Gbr. 5). Namun, di wilayah perifer, ukuran fitur dapat mencapai 50 mikron atau lebih, proses penggilingan HSS umumnya menghasilkan cacat cekung yang signifikan (> 200?), Sementara proses penggilingan FA masih mempertahankan cacat cekung rendah (<50?).

Oleh karena itu, perbedaan ketebalan dari parit silikon oksida wid setelah proses FA dan proses HSS dibandingkan, yang pertama secara signifikan lebih rendah daripada yang terakhir. Karena P3 menggunakan bubur non-selektif, cacat konkurasi tinggi setelah P2 langsung menyebabkan perbedaan tinggi dalam ketebalan wid dari parit silikon oksida setelah P3 (Gbr. 5). Perbedaan ketebalan wid setelah P3 dapat dengan jelas dilihat dari foto SEM dari bagian longitudinal wafer.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.